智能工厂技术架构及其应用方案

随着工业4.0和智能制造理念的深入发展,智能工厂已成为制造业转型升级的核心方向。其技术架构通常分为系统架构、数据架构、应用架构及基础软件服务四个关键组成部分,并结合实际场景应用,提升生产效率、灵活性与竞争力。

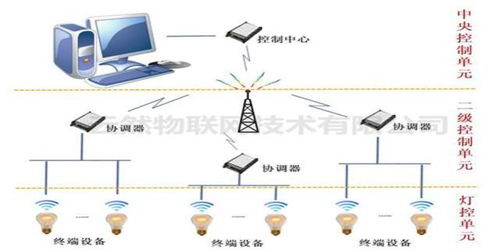

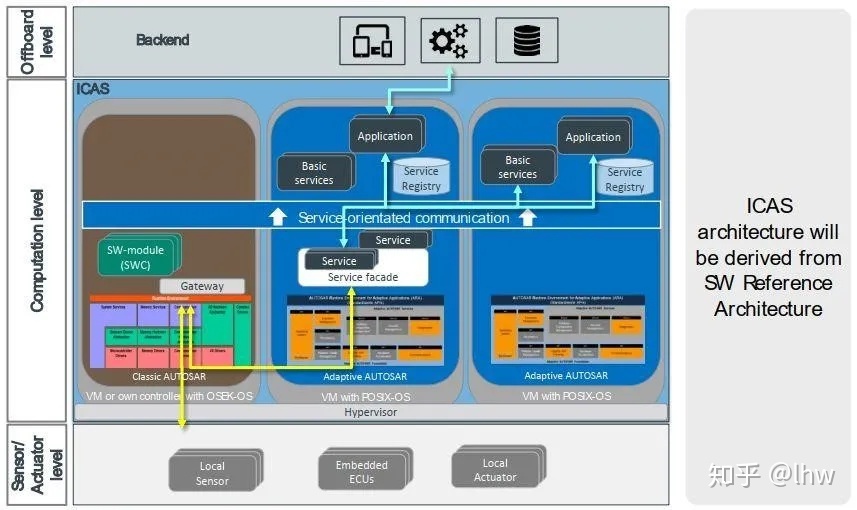

1. 系统架构

智能工厂的系统架构覆盖物理层、网络层和控制层,形成一个统一协调的整体。物理层包括智能设备、传感器、机器人及自动化产线,通过网络层(如5G、工业以太网)实现设备互联。控制层采用边缘计算、PLC和SCADA系统,对生产流程进行实时监控与调度,确保设备高效协同运行。系统架构强调模块化和可扩展性,支持快速响应市场需求变化。

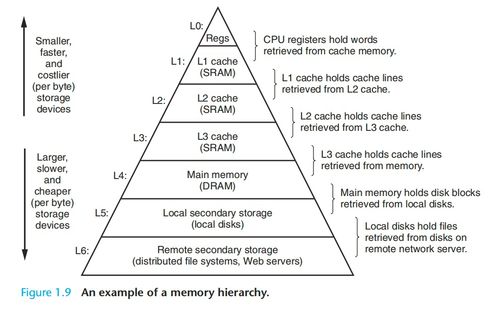

2. 数据架构

数据是智能工厂的基石。数据架构设计涵盖数据采集、存储、处理和分析。通过物联网设备采集生产、质量、能耗等数据,存储于数据湖或时序数据库中。利用大数据平台和AI算法进行数据清洗、融合与挖掘,实现预测性维护、工艺优化和实时决策支持。数据架构需确保数据一致性、安全性和可访问性,为上层应用提供可靠的数据基础。

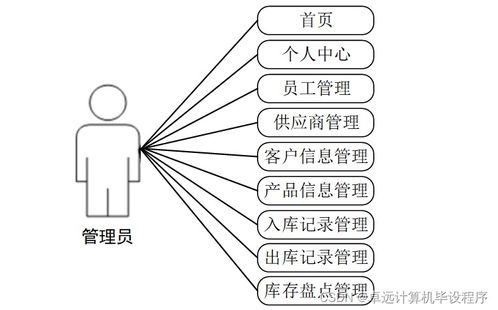

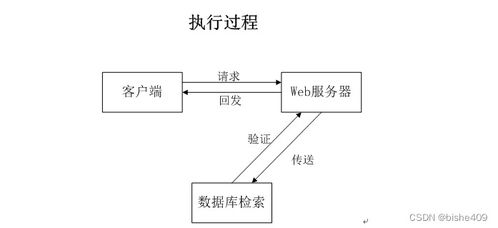

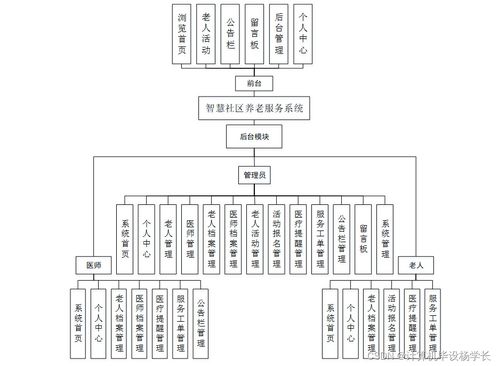

3. 应用架构

应用架构基于微服务和容器化技术,将工厂业务功能模块化,包括生产执行系统(MES)、企业资源规划(ERP)、产品生命周期管理(PLM)等核心应用。这些应用通过API接口实现无缝集成,支持敏捷开发和部署。应用架构还涵盖数字孪生技术,构建虚拟工厂模型,实现对物理工厂的实时仿真与优化。

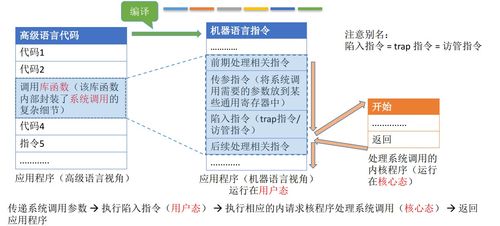

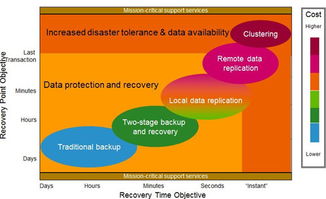

4. 基础软件服务

基础软件服务提供底层技术支持,包括云计算平台(如私有云或混合云)、操作系统、中间件和数据库管理系统。这些服务保障系统的高可用性、安全性和可维护性。DevOps工具链和容器编排平台(如Kubernetes)支持持续集成与交付,提升开发和运维效率。

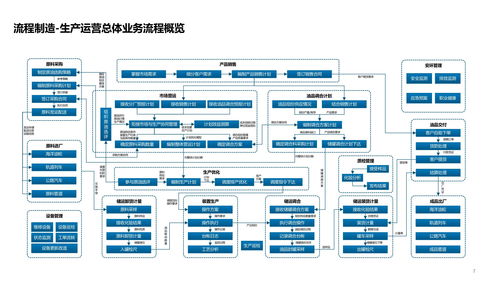

场景应用方案:

在实际应用中,智能工厂技术架构可应用于多个场景。例如,在定制化生产中,系统架构快速调整产线配置,数据架构分析客户需求数据,应用架构优化生产计划,基础软件服务确保系统稳定运行。在质量管控场景中,通过传感器实时采集数据,AI模型预测缺陷,MES系统自动触发调整,显著提升产品合格率。能源管理、供应链协同和远程运维等场景也依赖这一架构实现智能化升级。

智能工厂技术架构以系统、数据、应用和基础软件服务为支撑,结合具体场景应用,推动制造业向数字化、网络化、智能化方向发展,为企业创造持续价值。

如若转载,请注明出处:http://www.bjltx-ts.com/product/13.html

更新时间:2026-03-03 17:56:26